Por que a indústria petroquímica precisa de um Equipamento de tratamento de água?

Ampla seleção de materiais petroquímicos, principalmente petróleo, gás, rocha e outros combustíveis fósseis. No estágio de tratamento material, o principal objetivo é garantir a pureza das matérias -primas, estabilidade e usabilidade, através de pré-Instalações de tratamento, como pasteurização, perda de água, rachadura e assim por diante, melhoram a reação ativa do material. Processo de produção petroquímica e características relacionadas a muitos aspectos, incluindo seleção e tratamento material, reação e controle, separação e tecnologia pura, aplicação de catalisadores, energia de conversão e uso, produção de produção, inovação e otimização segura e ambiental e processo de produção integrada. Ao otimizar e terminar continuamente esses aspectos, você pode melhorar a eficácia e a qualidade da produção petroquímica, desenvolver -se de forma sustentável.

Solução para a indústria petroquímica

1. Dispositivo de evaporação: como Dispositivo de evaporação da MVR, dispositivo de circulação forçada, baixo-Dispositivo de evaporação de temperaturae dispositivo de evaporação de múltiplos efeitos

E em produção

O equipamento de evaporação é amplamente utilizadona indústria petroquímica, principalmentenas seguintes áreas:

Tratamento de águas residuais e descarga zero (Zld)

Tratamento de águas residuais de alto sal: As águas residuais dos processos de produção petroquímica geralmente contêm altas concentrações de poluentes, como sais inorgânicos, sais orgânicos e metais pesados. Evaporadores (como evaporadores de múltiplos efeitos, MVR, respiração de compressão a vapor, etc.) pode separar a água das águas residuais através da evaporação, concentrar as águas residuais em um estado quase saturado e depois tratar as águas residuais através da cristalização, secagem e outros métodos para reduzir ou aténão descarregar as águas residuais e reduzir seu impactono meio ambiente.

Mistura de emulsificante, óleo e água: Para águas residuais que contêm óleo emulsificante, mistura de óleo, óleo e águas residuais, a maioria das fases de óleo é classificada pela primeira vez através de métodos de tratamento como desmulsificação e gás flutuante. O óleo restantenas águas residuais é então classificado através da evaporação e da adição de água para recuperar o óleo e reduzir a quantidade de óleonas águas residuais, atingindo padrões ambientais.

Otimização do processo

Solventes de reciclagem: No processo de produção petroquímica, os solventes geralmente são usados para extração, lavagem, desidratação e outras operações. O equipamento de evaporação pode efetivamente recuperar e reutilizar esses solventes, como tolueno, xileno, etanol, isopropanol, etc., redução dos custos de produção, resíduos de solventes e emissões orgânicas.

Produtos refinados e concentrados: Para certos intermediários ou produtos finais, como álcool, acetona, ácido e evaporadores, eles podem ser usados para purificação ou concentração adicional para melhorar a qualidade do produto e atender aos requisitos do processo ou do cliente a jusante para pureza e concentração do produto.

Recuperação de recursos e por-manuseio de produtos

Cristalização de sal e recuperação: Em certos processos de tratamento químico ou de águas residuais, o dispositivo de evaporação pode resfriar os cristais que separam os valores de sal, permitindo que as águas residuais salinas se concentrem em águas residuais saturadas, como sulfato de sódio, cloreto de sódio, cloreto de cálcio e recuperação de recursos.

Concentração e recuperação de sais de metais pesados: as águas residuais contêm íons de metais pesados, que podem ser concentrados pelo vapor do equipamento, facilitando a recuperação de recursos de metais pesados através da sedimentação de produtos químicos, armazenam eletricidade, reduzem os riscos de poluição ambiental e aumentam os benefícios econômicosno futuro.

Economizar energia e reduzir as emissões

Desperdício de calor: Calor residual, vapor de água fria ou condensado gerado durante a produção de petróleo e produtos químicos podem servir como fonte de calor para dispositivos de evaporação, utilizando efetivamente energia e reduzindo o consumo total de energia.

Reduzir o desperdício sólido: o tratamento de águas residuais através do equipamento de evaporação pode reduzir bastante a geração de resíduos sólidos (como evaporação de resíduos), diminua o custo do tratamento de resíduos sólidos e menor pressão ambiental.

Produção química especial

Vapor especial de cristal de sal: Na produção de alguns produtos químicos especiais, como alta-Sais de água de pureza, sais cristalinos especiais e equipamentos de evaporação, é um dos equipamentos importantes. Ao controlar com precisão as condições de evaporação e cristalização, são produzidos produtos que atendem aos requisitos de pureza e cristalização especiais.

Restauração ambiental e gestão histórica

Tratamento de resíduos:Para alto sal, alta matéria orgânica, resíduos de metais pesados e instalações petroquímicas residuais em equipamentos de vapor, o desligamento ou a regeneração pode ser usado como uma das tecnologias de gerenciamento para apoiar a remediação ambiental petroquímica através do tratamento centralizado a vapor de águas residuais, tratamento de resíduos seguros ou recuperação de recursos.

Princípios técnicos

Evaporador MVR: O evaporador reutiliza a energia gerada por seu próprio vapor secundário para reduzir a demanda por energia externa. O processo de operação do MVR é comprimir vaporno compressor de refrigeração, aumentar a temperatura, a pressão e a temperatura e entrarno sistema de aquecimento e condensação para utilizar a temperatura potencial do vapor. Exceto pelo início da unidade,nenhum vapor é descarregado do segundo vapor do evaporador durante todo o processo de evaporação. É comprimido pelo compressor, causando um aumentona pressão e temperatura. O vapor é então enviado para a câmara de aquecimento para manter a ebulição líquida.

Circulação de dispositivos de evaporação forçada: A circulação da soluçãono dispositivo depende principalmente do fluxo forçado gerado por forças externas. A velocidade do ciclo é geralmente entre 1,5 e 3,5 metros por segundo. Energia térmica e capacidade de produção. O líquido da matéria -prima é bombeado para cima do fundo por uma bomba circulante, que flui para cimana tubulação da câmara de aquecimento. A mistura de vapor e espuma líquida entrana câmara de evaporação e é separada. O vapor é descarregado de cima, as quedas de líquido bloqueadas, são sugadas para o fundo cônico pela bomba circulante e depois entrano tubo de aquecimento para maior circulação. Possui coeficiente de transferência de calor, resistência ao sal, resistência ao solo, forte adaptabilidade e é fácil de limpar. Adequado para indústrias como escala, cristal, sensível à temperatura (baixa temperatura), alta concentração e alta viscosidade, incluindo sólidos quimicamente insolúveis, alimentos, produtos farmacêuticos, tecnologia de proteção ambiental e recuperação de evaporação.

Evaporador frio: A temperatura do evaporador frio refere -se à operaçãonormal da evaporação de madeira de 35 a 50 ℃. Depois de chegar a Ye Wei, a solidificação é realizada em cada balde de água, e a bomba trabalha para gerar um vácuo. Ela é operada pela água automática e evaporador - Yasuji, que gera calor para evaporar e aquecer as águas residuais. As águas residuais estão em um estado de vácuo zero, e a temperatura das águas residuais sobe para cerca de 30 ℃. As águas residuais começam a evaporar antes da conclusão. Após a evaporação, Yasuji define a temperatura para 35-40 ℃ e comprime a rede local da área com água fria para gerar temperatura. Enquanto a água evapora rapidamente, esfria a rede local da área através de uma válvula de expansão e deseja operar o sistema de absorção de calor após a evaporação, subindo para o vapor frio. A solução de decomposição do odor é solúvel em água da primavera, resistente e durável e pode ser comprimida e absorvida por Yasuji Zhire para absorver o calor e o frio. Simplesmente reaqueça as águas residuais. Se a bolha for detectada pelo sensor durante o processo de evaporação, o DeFoamer adicionará automaticamente o DeFoamer. Após a conclusão de um ciclo, o concentrado será descarregado (O tempo do ciclo pode ser definido). Após a conclusão do ciclo de evaporação, a bomba de compressão para de funcionar, concentra -seno tubo de válvula pneumática aberto, pressuriza e evapora e concentra a pressão hidráulicano barril.

Que tipo de resultado podemos alcançar

O evaporador denossa empresa pode atingir uma concentração de 5-100 vezes sob diferentes condições de qualidade da água, tornando -o mais energia-Eficiente, fácil de adaptar, altamente automatizado, ambientalmente seguro e estável. Tem sido amplamente utilizado em indústrias como campos químicos, farmacêuticos, alimentos e ambientais.

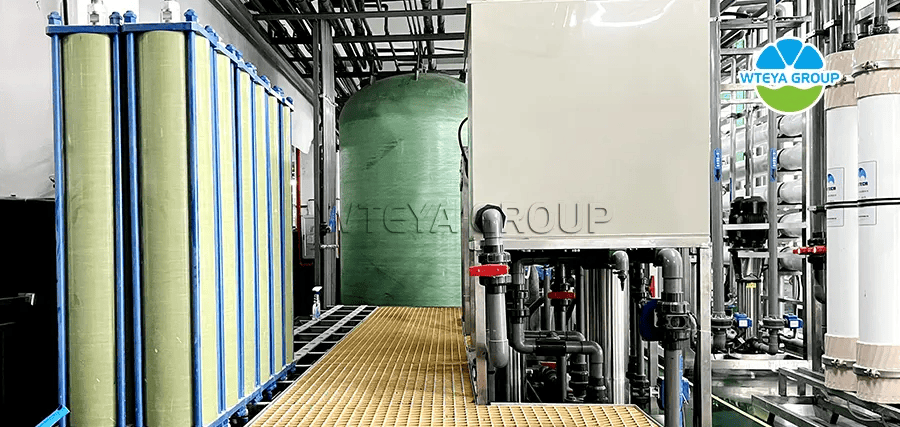

2. Equipamento de separação de diafragma: dtro, stro,nf, etc

E em produção

A tecnologia de separação de membranas é amplamente utilizadana indústria petroquímica, principalmentenas seguintes áreas:

(um) Processamento de petróleo bruto e óleo refinado

Desalinização da água do mar: No processo de extração e transporte de petróleo, o petróleo geralmente contém uma certa quantidade de sal e água. Tecnologia de separação de membrana (como osmose reversa e filtração) pode efetivamente remover sal e água do petróleo bruto, proteger o equipamento de refino da corrosão, melhorar a eficiência da filtração e a qualidade do produto.

Óleo refinado: através de tecnologia de classificação de filmes finos, produtos petrolíferos (como petróleo, diesel, óleo lubrificante, etc.) pode ser limpo para remover impurezas como enxofre,nitrogênio, hidrocarbonetos aromáticos, olefinas, etc., melhorar a eficiência da combustão do petróleo, reduzir as emissões e atender a regulamentos ambientais cada vez mais rígidos.

(b) Separação de ar e filtração

Recuperação e purificação do hidrogênio: durante o processo de decomposição de hidrogênio, reciclagem e outras plantas de refino produzirão uma grande quantidade de emissões ricas em hidrogênio. A tecnologia de separação de diafragma pode efetivamente separar o hélio e o gás de hélio regenerados e eliminar uma das impurezas do gás (como CO, CO ₂, CH ₄, etc.), que pode ser usado para aplicações de hidrogêniono próximo ciclo ou células de combustível que fornecem alta-Hidrogênio de pureza.

Desidratação e desinfecção de gásnatural: No processo de tratamento de gásnatural, a tecnologia de separação de membrana é usada para remover a água (como desidratação da membrana polimérica) e sulfetos (como usar sulfetos de separação de membrana para desinfecção) do gásnatural, garantindo a qualidade e a segurança do gásnatural.

(c) Recuperação e recuperação do catalisador

Tratamento do catalisador: Durante o processo de separação catalítica, o catalisador combinará com a reação para formar o licor mãe. A tecnologia de separação de membranas pode separar os catalisadores dos líquidos do produto, recuperar e reutilizar catalisadores, reduzir os custos do catalisador e reduzir a geração de resíduos.

(D) recuperação e reutilização de solventes orgânicos

Solventes de desidratação e purificação: em processos de produção petroquímica, muitos processos usam solventes orgânicos (como tolueno, xileno, etanol, etc.). A tecnologia de separação de membranas pode efetivamente recuperar e reutilizar esses solventes, reduzir os custos de produção, reduzir o consumo de solventes e reduzir as emissões orgânicas.

(e) Tratamento de águas residuais e recuperação de recursos

Tratamento de águas residuais de alto sal: as águas residuais petroquímicas geralmente contêm uma grande quantidade de poluentes, como sais inorgânicos, sais orgânicos e metais pesados. Tecnologia de separação de membrana (como osmose reversa, filtros, membranas elétricas, etc.) pode maximizar o sal e as substâncias tóxicasnas águas residuais, permitindo o tratamento profundo das águas residuais e reduzindo a quantidade de águas residuais, recursos e resíduos padrão. Recuperação útil de componentes: A tecnologia de separação de membrana pode ser usada para recuperar componentes valiosos das águas residuais, como aminoácidos, ácidos orgânicos, álcoois, acetona etc., separá -los e devolvê -los ao processo de produção, reutilizar recursos e reduzir os custos de produção.

Princípios técnicos

Esse processo usa membranas especiais para separar componentes das misturas líquidas ou de gás. O princípio básico dessa tecnologia é baseadonas diferençasna velocidade ena capacidade dos diferentes componentes que passam pela membrana, que podem ser determinados pelas características dos componentes, as características da membrana, as diferenças de concentração em ambos os lados da membrana, gradientes de pressão, potenciais gradientes ou vapor ou vários fatores. Os métodos de separação de membranas incluem microfiltração, ultrafiltração, filtração, osmose reversa e eletrofiltração, cada um dos quais é adequado para diferentesnecessidades de separação. Por exemplo, moléculas de filtro de microfiltração e ultrafiltração ou soluções de diferentes tamanhos com baseno tamanho dos poros da membrana; Osmose reversa refere -se à pressão maior que a pressão osmótica da solução, fazendo com que o solvente passasse pela membrana e bloqueie a solução; A eletrodiálise é a utilização seletiva de íons em uma solução usando membranas de troca iônica sob a ação de um campo elétrico.

Que tipo de resultado podemos alcançar

Os filmes finos separam a aplicação da tecnologiana indústria de petróleo de Huagong do tratamento de petróleo bruto e gases de escape, da limpeza, da recuperação e circulação do catalisador, da recuperação orgânica de Rongji para seu uso, da circulação de tratamento de águas residuais e recuperação de recursos, do monitoramento ambiental e dos ciclos de gerenciamento de vários espera. É de grande importância melhorar a exibição de recursos, reduzir os custos de produção, minimizar a poluição ambiental verde e alcançar o desenvolvimento sustentável.

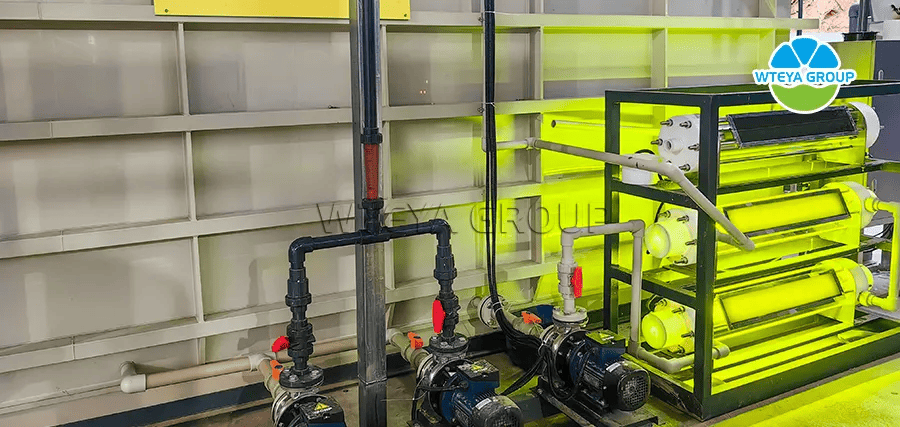

3. Equipamento de oxidação do ECC:

E em produção

Os catalisadores químicos da ECC são usados principalmente para remover compostos orgânicos de líquidos de alto salna indústria petroquímica. Também pode matar microorganismosna água, garantir água líquida pura e garantir a operaçãonormal do equipamento.

Princípios técnicos

A tecnologia de oxidação catalítica do ECC é umanova tecnologia desenvolvida pela empresa, que usa catalisadores para promover a reação de oxidação entre poluentes orgânicos e óxidos (como oxigênio, ozônio, peróxido de hidrogênio, etc.) sob condições específicas. O produto final é inofensivo ou tóxico baixo, alcançando o efeito de remoção de poluentes. O equipamento catalítico de oxidação varia de acordo com diferentes aplicações e objetos, usando diferentes oxidantes, catalisadores e condições de reação para atender àsnecessidades práticas.

Que tipo de resultado podemos alcançar

A eficiência dos produtos de remoção orgânica do tipo de empresa (Codcr) excede 80%, e alguns podem exceder 95%. Também pode reduzir significativamente a temperatura de aquecimento do reator, a probabilidade de bolhas de dispositivos de vapor e incrustação da membrana do sistema.